一、行业应用领域

制药用水几乎贯穿于药品及相关产品生产的各个环节,因此它被喻为药品及相关产品生产的“生命线”。作为重要原辅材料的水,直接影响药物产品的质量。因此它必须同药品生产的其他原辅材料一样,达到药典规定的质量标准。

大输液、针剂、口服液等制剂生产

原料药的提取洗涤、针剂、胶囊生产

眼药水及护理液的生产

医院血诱室、生化分析室、手术室无菌水

多效蒸馏水机原料水、洗瓶水

化妆品工艺用水、洗涤用品用水

生化药物制品、诊断试剂

二、制药用水分类

1)饮用水(Potable-Water):通常为自来水公司供应的自来水或深井水,又称原水,其质量必须符合国家标准GB5749-85《生活饮用水卫生标准》。按2000中国药典规定,饮用水不能直接用作制剂的制备或试验用水。

2)纯化水(Purified Water):为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂。纯化水可作为配制普通药物制剂的溶剂或试验用水,不得用于注射剂的配制,采用离子交换法、反渗透法、超滤法等非热处理制备的纯化水一般又称去离子水。采用特殊设计的蒸馏器用蒸馏法制备的纯化水一般又称蒸馏水。

3)注射用水(Water for Injection):是以纯化水作为原水,经特殊设计的蒸馏器蒸馏,冷凝冷却后经膜过滤制备而得的水。注射用水可作为配制注射剂用的溶剂。

4)灭菌注射用水(Sterile Water for Injection):为注射用水依照注射剂生产工艺制备所得的水。灭菌注射用水用于灭菌粉末的溶剂或注射液的稀释剂。

三、规范对纯化水的基本定义

根据FDA颁布的GMP(1998修订)定义:“纯化水为蒸馏法、离子交换法、反渗透法或其它适宜的方法制得供药用的水,不含任何附加剂。”

《中国药典》(2010年版)附录定义:“纯化水为饮用水经蒸馏法、离子交换法、反渗透法或其它适宜的方法制备的制药用水。其质量应符合《中国药典》二部纯化水项下的规定。纯化水不含任何附加剂。”并规定:“应严格监测各生产环节,防止微生物污染。”

GMP(1998修订)第34条规定:“纯化水,注射用水的制备、储存和分配应能防止微生物的滋生和污染。储罐和输送管道所用的材料应无毒、耐腐蚀。管道的设计和安装应避免死角、盲管。储罐和管道要规定清洗、灭菌周期。”

GMP(1998修订)附录总则中明确规定:“药品生产过程的验证内容必须包括工艺用水系统”。

1)纯化水处理系统概述

纯化水制备系统没有一种固定的模式。常用的程序是:以饮用水为原水,第一步,前处理(预处理)去除悬浮物、有机物、胶体、细菌等杂质并脱去余氯,使水的浊度降到1度以下;第二步是脱盐,去除水中以离子形式存在的无机物和氧气;第三步是后处理(精处理)进一步去除极微细颗粒、细菌和被杀死的细菌残核。

2)系统设备组合的选择原则:

满足纯化水质量要求;

满足制水效率要求;

尽量减少能耗;

方便维修和管理。

四、制药用水的水质标准

1)饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-2008)

2)纯化水:应符合《2010中国药典》所收载的纯化水标准。在制水工艺中通常采用在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。制药行业的纯化水的电阻率通常应≥0.5MΩ.CM/25℃,对于注射剂、滴眼液容器冲洗用的纯化水的电阻率应≥1MΩ.CM/25℃。

3)注射用水:应符合2010中国药典所收载的注射用水标准。

五、常见典型工艺

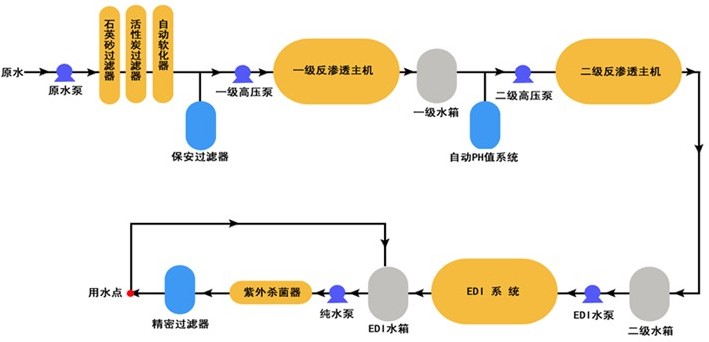

1)系统工艺

2)主要工艺原理

⑴反渗透基本原理

反渗透是1960年美国加利福尼亚大学的洛布(Loeb)与素里拉金(Sourirtajan)发明的一项高新膜分离技术,其孔径很小,大都≤10×10-10(10A),它能去除滤液中的离子范围和分子量很小的有机物,如细菌、病毒、热源等。它已广泛用于海水或苦咸水淡化、电子、医药用纯水、饮用蒸馏水、太空水的生产,还应用于生物、医学工程。

反渗透亦称逆渗透(RO)。是用一定的压力使溶液中的溶剂通过反渗透膜(或称半透膜)分离出来。因为它和自然渗透的方向相反,故称反渗透。根据各种物料的不同渗透压,就可以使大于渗透压的反渗透法达到分离、提取、纯化和浓缩的目的。

渗透是一种物理现象,当两种含有不同根类浓度的溶液用一张半透膜隔开时会发现,含根量少的一侧的溶剂会自发地向含根量高的一侧流动,这个过程叫做渗透。渗透直到两侧的液位差(即压力差)达到平衡时,渗透停止,此时的压力差叫渗透压。渗透压只与溶液的种类、根浓度和温度有关,而与半透膜无关。一般说来,根浓度越高,渗透压越高。反之,如果在浓溶液侧施加一个压力超过渗透压时,那么浓侧的溶剂会在压力作用下向淡水一侧渗透,这个渗透由于与自然渗透相反,故叫做反渗透(Reverse Osmosis) 。反渗透膜分离技术就是利用反渗透原理分离溶质和溶剂的方法。

反渗透设施生产纯水的关键有两个,一是一个有选择性的膜,我们称之为半透膜,二是一定的压力。简单地说,反渗透半透膜上有众多的孔,这些孔的大小与水分子的大小相当,由于细菌、病毒、大部分有机污染物和水合离子均比水分子大得多,因此不能透过反渗透半透膜而与透过反渗透膜的水相分离。在水中众多种杂质中,溶解性盐类是最难清除的.因此,经常根据除盐率的高低来确定反渗透的净水效果.反渗透除盐率的高低主要决定于反渗透半透膜的选择性。目前,较高选择性的反渗透膜元件除盐率可以高达99.5%

1. 聚酯材料增强无纺布,约120μm厚;

2. 聚砜材料多孔中间支撑层,约40μm厚;

3. 聚酰胺材料超薄分离层,约0.2μm厚。

4. 复合膜的主要结构强度是由无纺布提供的,它具有坚硬、无松散纤维的光滑表面。

5. 设计多孔中间支撑结构的原因是如超薄分离层直接复合在无纺布上时,表面太不规则,且孔隙太大,因此需要在无纺布上预先涂布一层高透水性微孔聚砜作为支撑层,其孔径约为150埃左右。

6. 每一层均根据其功能要求分别优化设计与制造,超薄分离层是反渗透过程中真正具有分离作用的功能层。

反渗透装置是整套超纯水设备的核心部分。反渗透(Reverse Osmosis)简称RO,源于美国航天技术,是六十年代发展起来的一种膜分离技术,其原理是原水在高压力的作用下通过反渗透膜,水中的溶剂由高浓度向低浓度扩散从而达到分离、提纯、浓缩的目的,由于它与自然界的渗透方向相反,因而称它为反渗透。反渗透可以去除水中的细菌、病毒、胶体、有机物和98.6%以上的溶解性根类。该方法具有运行成本低、操作简单、自动化程度高、出水水质稳定等特点,与其他传统的水处理方法相比具有明显的优越性,广泛运用于水处理相关行业。

⑵EDI基本原理

EDI即连续除盐技术(EDI,Electro deionization或CDI,Continuous Electrode ionization),是利用混和离子交换树脂吸附给水中的阴阳离子,同时这些被吸附的离子又在直流电压的作用下,分别透过阴阳离子交换膜而被去除的过程。这一过程中离子交换树脂是被电连续再生的,因此不需要使用酸和碱对之再生。这一新技术可以代替传统的离子交换装置,生产出电阻率高达17 MΩ·cm的超纯水。

一般城市水源中存在钠、钙、镁、氯化物、硝酸根、碳酸氢根等溶解物。这些化合物由带负电荷的阴离子和带正电荷的阳离子组成。通过反渗透(RO)的处理,98%以上的离子可以被去除。RO纯水(EDI给水)电阻率的一般范围是0.05-1.0MΩ·CM,即电导率的范围为20-1μS/CM。根据应用的情况,去离子水电阻率的范围一般为1-18.2 MΩ·CM。另外,原水中也可能包括其它微量元素、溶解的气体(例如CO2)和一些弱电解质(例如硼,二氧化硅),这些杂质在工业除根水中必须被除掉。但是反渗透过程对于这些杂质的清除效果较差。

离子交换膜和离子交换树脂的工作原理相近,可以使特定的离子迁移。阴离子交换膜只允许阴离子透过,不允许阳离子透过;而阳离子交换膜只允许阳离子透过,不允许阴离子透过。在一对阴阳离子交换膜之间充填混合离子交换树脂就形成了一个EDI单元。阴阳离子交换膜之间由混合离子交换树脂占据的空间被称为淡水室。将一定数量的EDI单元罗列在一起,使阴离子交换膜和阳离子交换膜交替排列,并使用网状物将每个EDI单元隔开,形成浓水室。在给定的直流电压的推动下,在淡水室中,离子交换树脂中的阴阳离子分别在电场作用下向正负极迁移,并透过阴阳离子交换膜进入浓水室,同时给水中的离子被离子交换树脂吸附而占据由于离子电迁移而留下的空位。事实上离子的迁移和吸附是同时并连续发生的。通过这样的过程,给水中的离子穿过离子交换膜进入到浓水室被去除而成为除根水。带负电荷的阴离子(例如OH-、Cl-)被正极(+)吸引而通过阴离子交换膜,进入到邻近的浓水室中。此后这些离子在继续向正极迁移中遇到邻近的阳离子交换膜,而阳离子交换不允许其通过,这些离子即被阻隔在浓水中。淡水流中的阳离子(例如Na+ 、H+)以类式的方式被阻隔在浓水中。在浓水中,透过阴阳膜的离子维持电中性。

EDI组件电流量和离子迁移量成正比。电流量由两部分组成,一部分源于被除去离子的迁移,另一部分源于水本身电离产生的H+和OH-离子的迁移。在EDI组件中存在较高的电压梯度,在其作用下,水会电解产生大量的H+和OH-。这些就地产生的H+和OH-对离子交换树脂进行连续再生。

EDI组件中的离子交换树脂可以分为两部分,一部分称作工作树脂,另一部分称作抛光树脂,二者的界限称为工作前沿。工作树脂主要起导电作用,而抛光树脂在不断交换和被连续再生。工作树脂承担着除去大部分离子的任务,而抛光树脂则承担着去除象弱电解质等较难清除的离子的任务。

EDI给水的预处理是EDI实现其最优性能和减少设备故障的首要的条件。给水里的污染物会对除根组件有负面影响,增加维护量并降低膜组件的寿命。

超纯水经常用于微电子工业、半导体工业、发电工业、制药行业等。EDI纯水也可以作为制药蒸馏水、发电厂的锅炉补给水,以及其它应用超纯水。